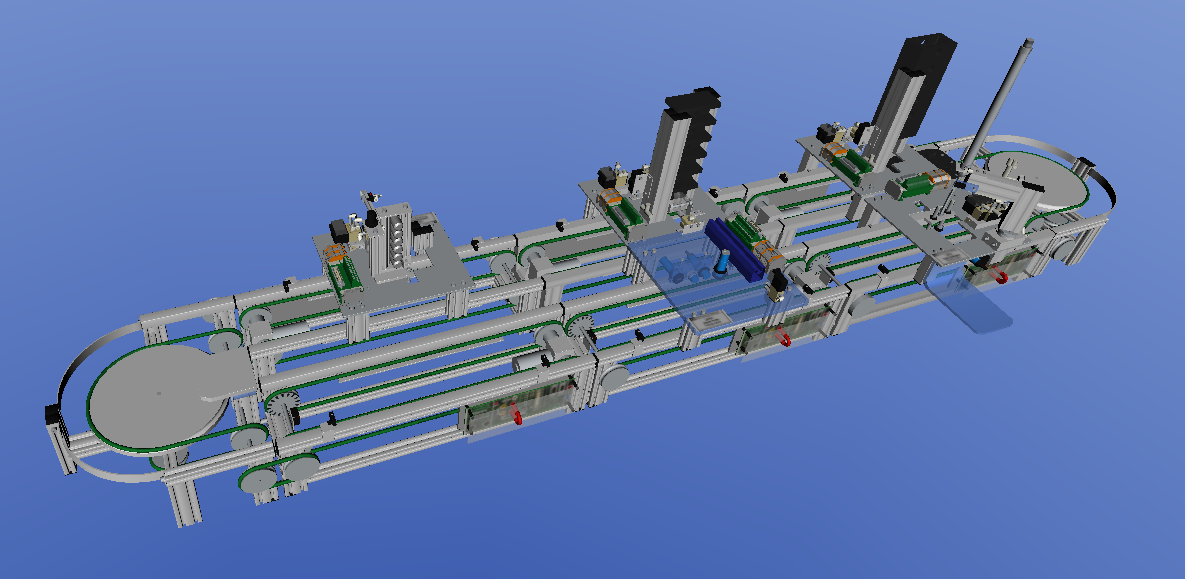

Ein digitaler Zwilling ist ein virtuelles Modell, das ein physisches Objekt präzise widerspiegelt. Die Industrie 4.0 Lernumgebung – ist mit verschiedenen Sensoren, die durch Programmierte Funktionsbausteine logisch verknüpft sind, ausgestattet. Die Programmierung der Gesamtanlage ist komplex und für Anfänger schwer nachvollziehbar.

Mithilfe des Digitalen Zwilling der Industrie 4.0 Lernumgebung, können Anfänger, Fortgeschrittene und Experten, Neuprogrammierungen oder Abänderungen der Funktionsbausteine vornehmen, ohne die vorhandene Programmierung der physischen Industrie 4.0 Lernumgebung aufs Spiel zu setzen.

Die Programmierung der Funktionsbausteine wird auf den digitalen Zwilling übertragen und zeigt den programmierten Funktionsablauf. Ist der Funktionsablauf wie gewünscht und zeigt dieser keine Fehler auf, kann die Programmierung auf die physische Industrie 4.0 Lernumgebung übertragen werden.

Durch den Digitalen Zwilling können Programmierungen ohne Risiko getestet werden. Zudem kann der digitale Zwilling als Lernwerkzeug zum Erlernen von Programmierfähigkeiten in Siemens S7 genutzt werden. Dafür kann der Digitale Zwilling nach Wunsch erweitert oder minimalisiert werden und an die Erfahrungsstufen der User angepasst werden.

Anwendung der Technologie 2

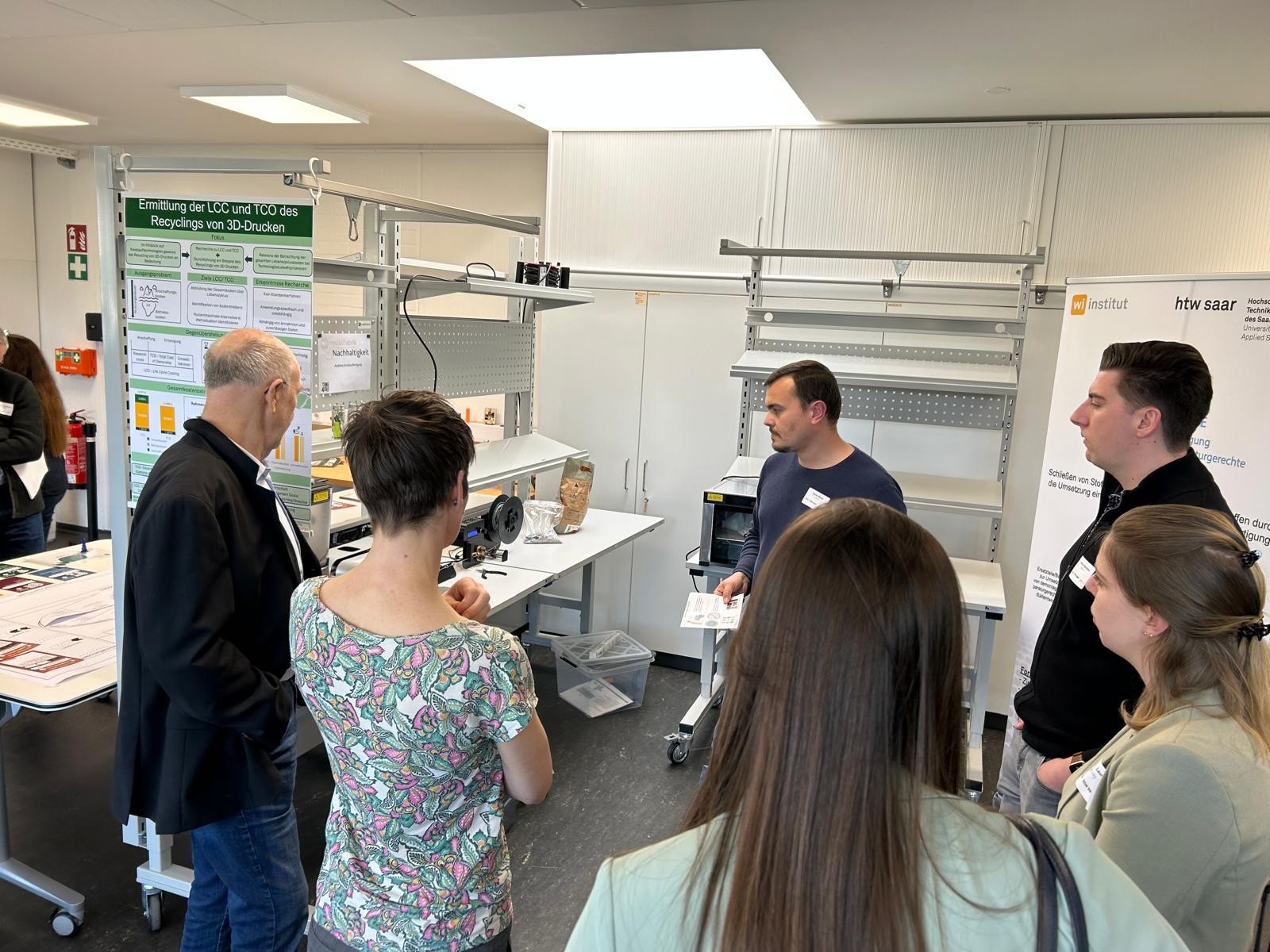

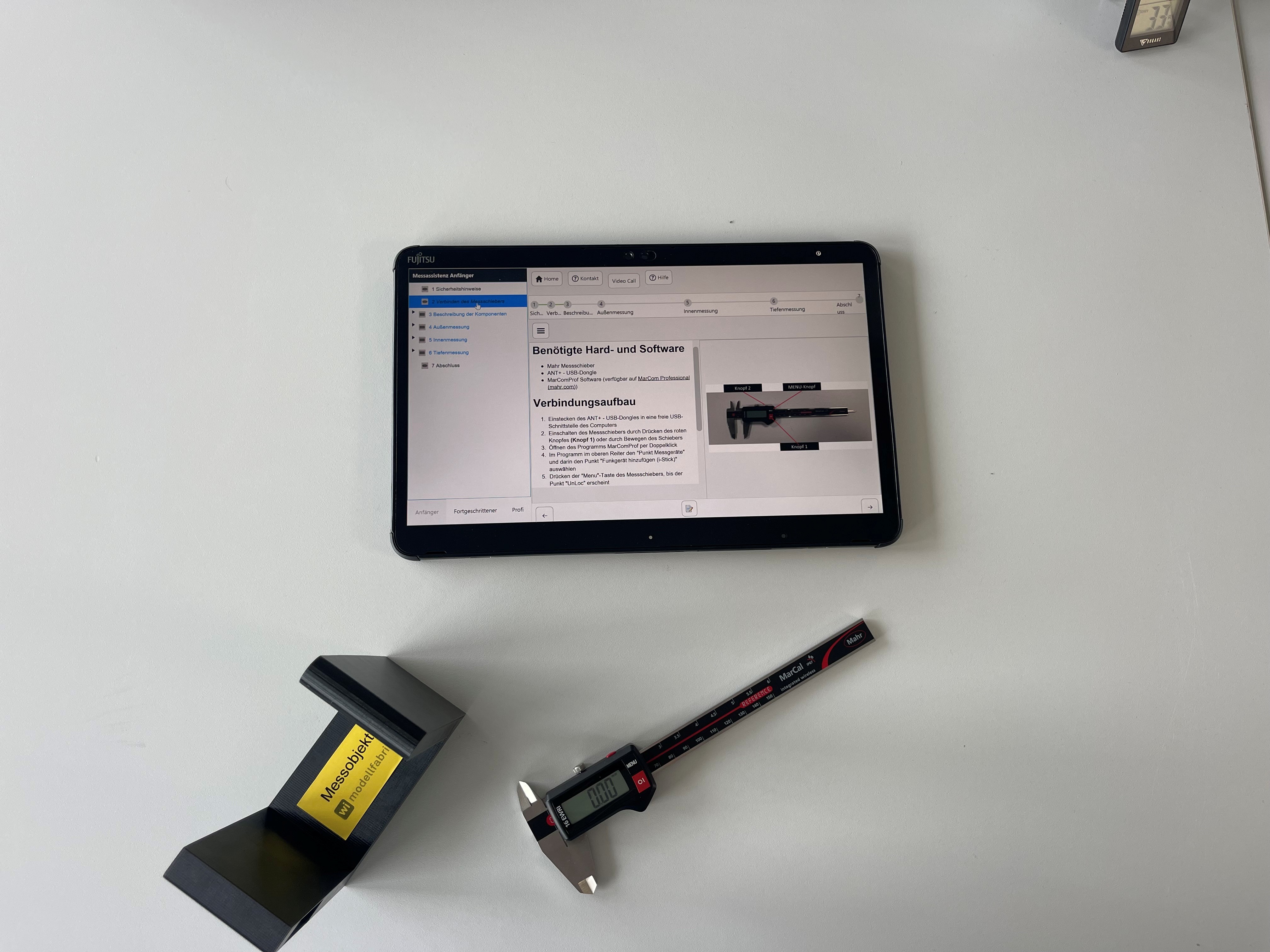

Assistiertes Lernen gewinnt in der modernen Produktion zunehmend an Bedeutung. Es ermöglicht eine gezielte und praxisnahe Unterstützung von Mitarbeitenden direkt am Arbeitsplatz, wodurch Einarbeitungszeiten verkürzt, Fehler reduziert und die Qualität gesichert werden kann. Gerade in Zeiten steigender Komplexität und flexibler Fertigungsprozesse trägt assistiertes Lernen wesentlich zur Effizienz und Wettbewerbsfähigkeit von Unternehmen bei.

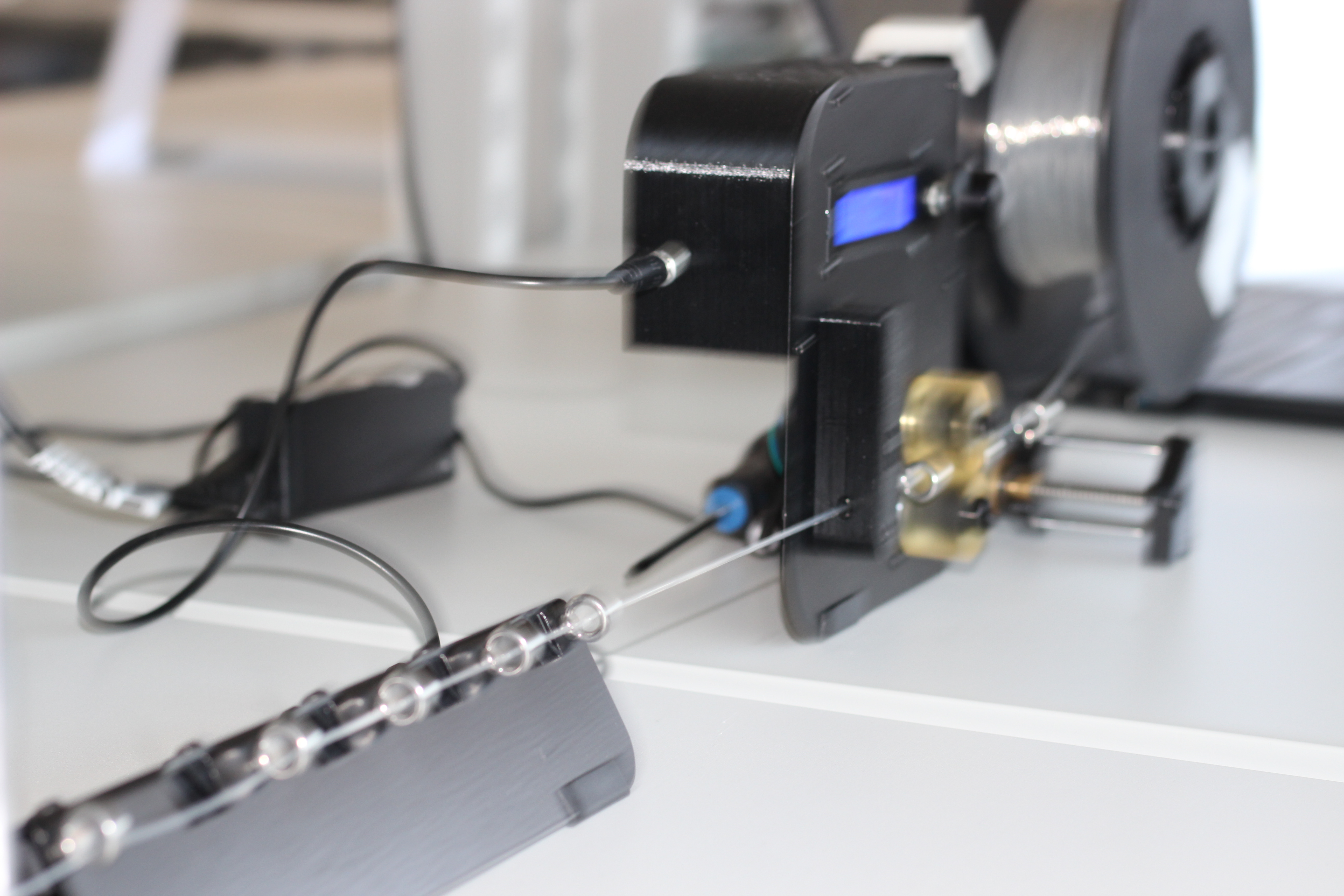

Mittels eines Werkerassistenzsystem (Knowledge Guide) und den dazu kompatiblen Messlehren, wird ein assistiertes Lernen von Messprozessen ermöglicht. Die genannten Technologien assistieren dem Anwender bei dem Lernprozess des Messens. Dies wird an einem Handarbeitsplatz durch eine geführte Anleitung und Anwendung der Messmittel, der Darstellung verschiedener Probleme von Messungen ( z.B. zwischen Gewindegängen von Schrauben) sowie einem kontinuierlichen Feedback des Werkerassistenzsystem umgesetzt. Der Lernvorgang kann in 3 unterschiedlichen Schwierigkeitsgraden durchgeführt werden.

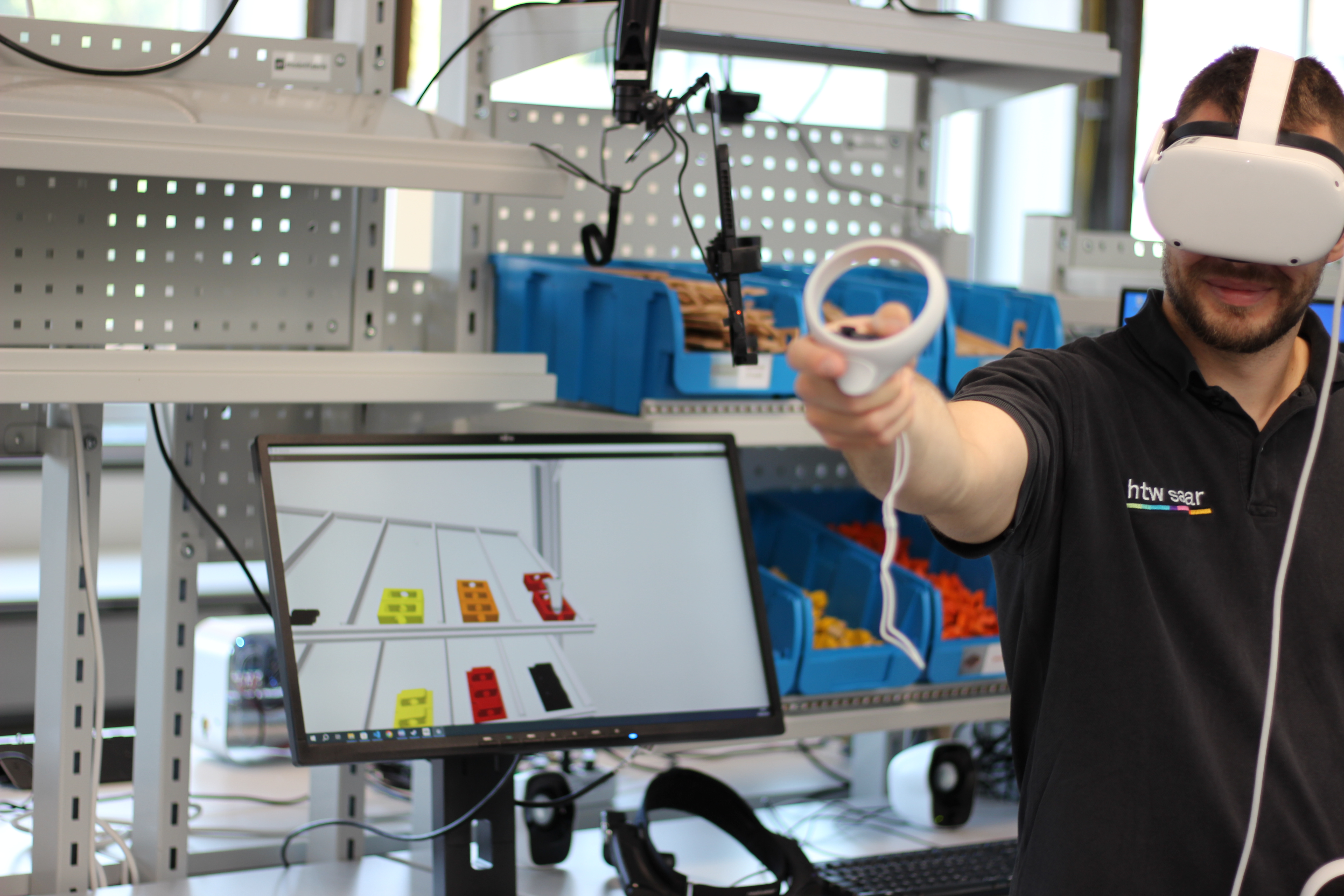

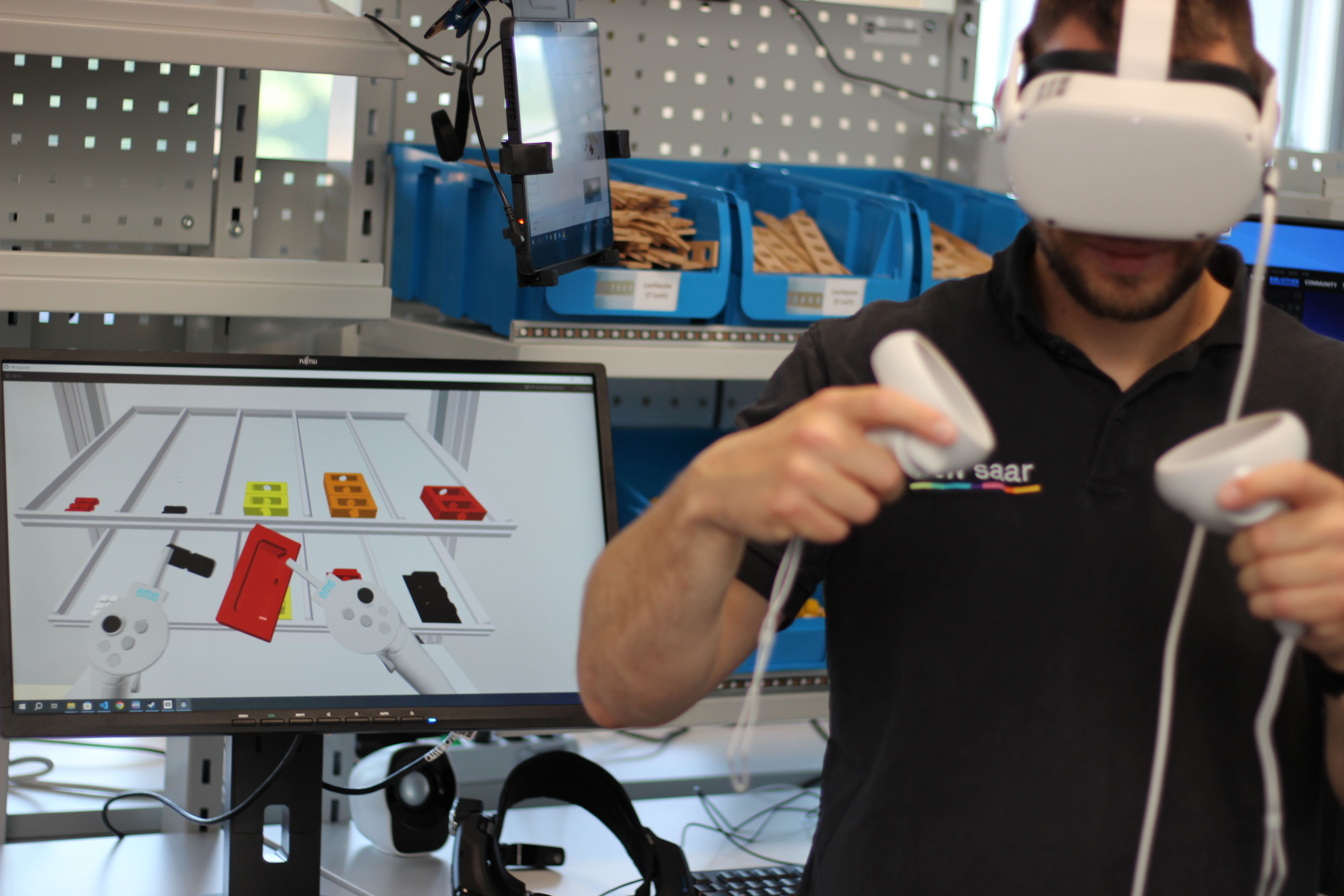

Simulationen sehen häufig beeindruckend aus und werden als glaubhaftes Abbild einer Realität wahrgenommen. Doch, nicht alles, was in einer Computersimulation funktioniert, erweist sich auch in der Realität als praktikabel oder richtig. Um diese Diskrepanz zwischen virtueller und realer Welt zu veranschaulichen und die Studierenden dafür zu sensibilisieren wird eine (einfache) einzelarbeitsplatzbezogene Montage inklusive des Werkers geplant sowie das Simulationsmodell erprobt.

Die Planung teilt sich in drei Phasen, Arbeitsumgebung erstellen, Merkmale des Menschmodell festlegen und Arbeitsvorgänge definieren, die Arbeitsumgebung soll hierbei eine digitale Abbildung des Handarbeitsplatzes aus der WI-Modellfabrik sein. Anschließend erfolgt die reale Überprüfung der Planung in der Modellfabrik. Dadurch werden Diskrepanzen zwischen Planung und Ausführung ersichtlich.

Zur Optimierung des Simulationsmodells können die realen Bewegungen des Werkers mittels Motion Capturing aufgezeichnet und in das Modell zurückgespielt werden. Fehlannahmen oder Ungenauigkeiten in der Planung können so aktiv reflektiert werden.

Der Industrie X.0 Handarbeitsplatz der WI-Modellfabrik dient als Technologieträger an dem neue Technologien ausprobiert und praxisnahe Szenarien demonstriert werden können. Diese Szenarien zeigen Anwendungsmöglichkeiten von Technologien in und aus Praxis, die von Studierenden selbst entwickelt, bewertet und diskutiert werden. Bisher entwickelte Szenarien sind:

Neue Technologien bilden die Grundlage für Wachstum, Beschäftigung und Wohlstand. Dadurch sind für viele Menschen faszinierend und werden in Ihrem Potential überschätzt (Hype). Andererseits können Technologien aber auch missbraucht werden oder negative Effekte verursachen. Deshalb ist es wichtig, Technologien ganzheitlich zu betrachten und sie innerhalb ihrer technischen und ethischen Grenzen zu verstehen.

Es wurde ein Szenario geschaffen, in welchem Technologien, welche das Arbeitsumfeld der Zukunft beeinflussen könnten, erprobt und in ihren ethischen Grenzen erfahren werden können. Dazu werden initial zwei Settings geschaffen:

Die Automatisierung von Prozessen ist ein zentraler Bestandteil moderner Produktionsstrategien. Sie ermöglicht die effiziente, fehlerarme und durchgängige Ausführung wiederkehrender Aufgaben – oft rund um die Uhr.

Durch den gezielten Einsatz von Maschinen, Robotik und digitalen Systemen lassen sich Kosten senken, Qualität steigern und Mitarbeitende von monotonen Tätigkeiten entlasten. Automatisierung trägt somit entscheidend zur Produktivität und Wettbewerbsfähigkeit von Unternehmen bei.

Mittels Kollaborativen Robotern und Fahrerlosen Transportsystem soll die manuelle Flugzeugmontage automatisiert werden. Die Einzelteile sollen mittels UR3 und Fahrerlosem Transportsystem aus einem selbst gestalteten Lager entnommen und zum Montagetisch des UR5 transportiert werden. Der UR5 wird zur Montage des Flugzeugzeugs verwendet. Für die automatisierte Montage werden Montagevorrichtungen benötigt, die ebenfalls gestaltet werden müssen.

Beschreibung ...

Gefährdungsbeurteilungen sind ein zentrales Instrument des Arbeitsschutzes und dienen der systematischen Erkennung und Bewertung von Risiken am Arbeitsplatz. In der Produktion helfen sie dabei, potenzielle Gefahren frühzeitig zu identifizieren und geeignete Schutzmaßnahmen zu definieren. Damit leisten sie einen wichtigen Beitrag zur Sicherheit, Gesundheit und Motivation der Mitarbeitenden und sind gesetzlich vorgeschrieben.

Die Integration von Gefährdungsbeurteilungen in die Lehre ist essenziell, um Studierenden ein praxisnahes Verständnis für Sicherheitsanforderungen und gesetzliche Pflichten im Produktionsumfeld zu vermitteln. Nur wer die Bedeutung und Methodik kennt, kann später Verantwortung übernehmen und sichere Arbeitsbedingungen mitgestalten.

In der Vorlesung werden zunächst die rechtlichen Grundlagen (z. B. ArbSchG, BetrSichV) und die systematische Vorgehensweise der Gefährdungsbeurteilung vermittelt. Anschließend analysieren die Studierenden den in der WI-Modellfabrik stehenden 3D-Drucker Prusa MK4 8, identifizieren Gefahrenquellen, entwickeln Schutzmaßnahmen und erstellen eine Betriebsanweisung.

In Zeiten zunehmender Rohstoffknappheit und wachsender Umweltanforderungen gewinnt die automatisierte Demontage an strategischer Bedeutung. Sie unterstützt Unternehmen dabei, gesetzliche Vorgaben zu erfüllen, Wiederverwertungsquoten zu steigern und ökologische Verantwortung mit wirtschaftlicher Effizienz zu verbinden.

Der automatisierte Demontagevorgang ist ein innovativer Ansatz zur effizienten und ressourcenschonenden Zerlegung von Produkten, insbesondere am Ende ihres Lebenszyklus. Mithilfe von kollaborativer Robotik, werden Bauteile gezielt erkannt, gelöst und sortiert – ohne manuellen Eingriff. Dies ermöglicht eine sortenreine Trennung von Materialien, reduziert Entsorgungskosten und schafft die Grundlage für eine nachhaltige Kreislaufwirtschaft.

In der WI-Modellfabrik wird die automatisierte Demontage mithilfe der kollaborativen Roboter UR5e und UR3e sowie dem Fahrerlosen Transportsystem (FTS) umgesetzt. Das FTS transportiert das Produkt „Block“ zum Arbeitsraum des UR5e. Der UR5e demontiert den Block mithilfe angefertigter Vorrichtungen und sortiert die demontierten Teile nach Art und Farbe.

Mit dem demografischen Wandel und einer älter werdenden Belegschaft steigt die Relevanz der menschenzentrierten Prozessgestaltung deutlich. Durch eine vorausschauende Gestaltung z. B. angepasste Greifräume und Arbeitshöhe oder unterstützende Hilfsmittel wird nicht nur die Gesundheit der Mitarbeitenden geschützt, sondern auch die Leistungsfähigkeit und Motivation langfristig erhalten.

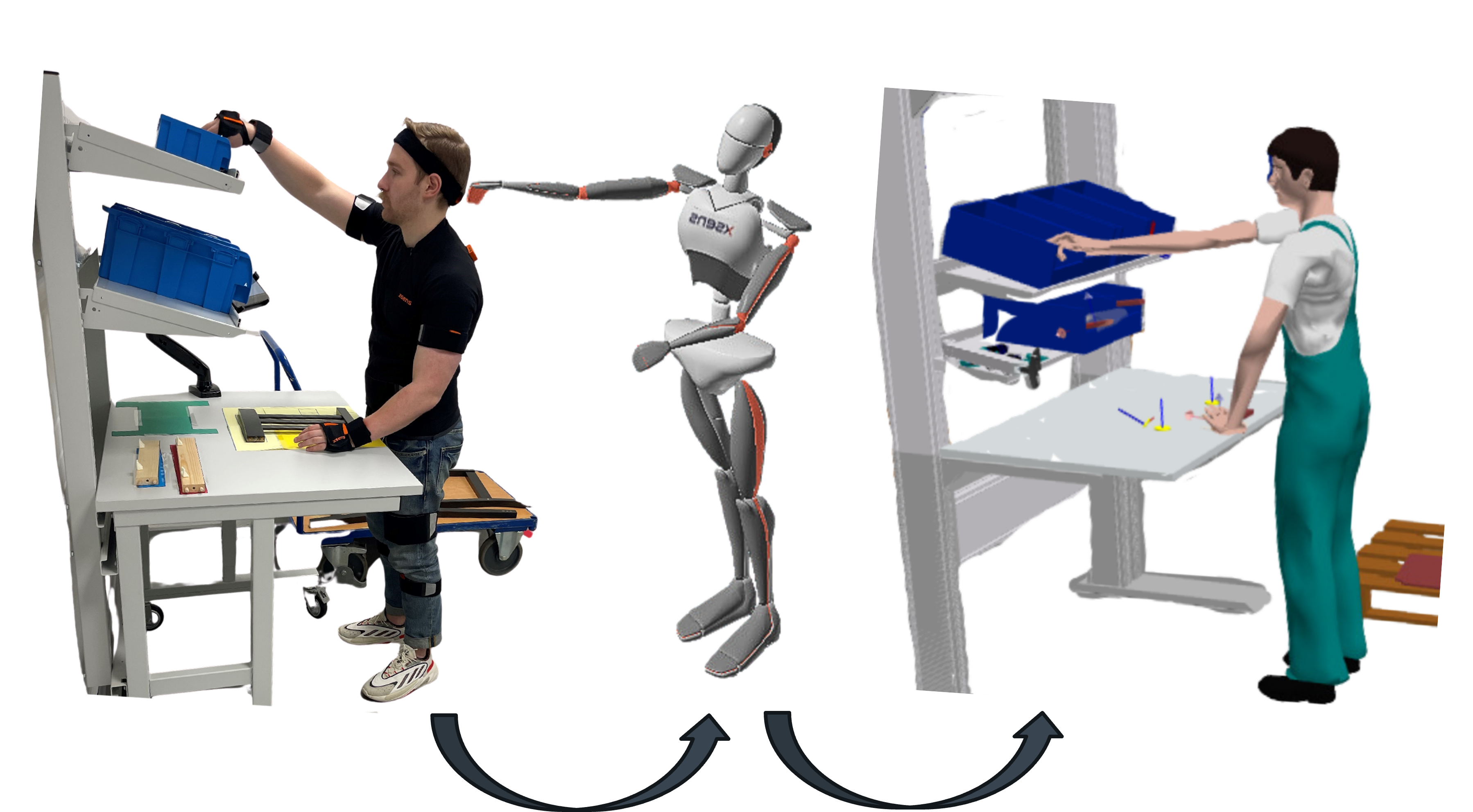

Eine altersgerechte Montageplanung ist somit ein wesentlicher Baustein für nachhaltige Produktivität und soziale Verantwortung im Unternehmen. In der WI-Modellfabrik besteht die Möglichkeit durch Technologien, wie Motion Capturing und digitalem Zwilling in Kombination mit einer Software zur Simulation von Arbeitsvorgängen, reale Montagevorgänge aufzuzeichnen.

Mithilfe eines Age Suit können verschiedenste altersbedingte Bewegungs- und Sichteinschränkungen simuliert werden. Im Zusammenspiel mit dem Motion Capturing Anzug und dem Simulationsprogramm, können Montagevorgänge mit diversen Bewegungseinschränkungen aufgezeichnet, in das Simulationsprogramm überspielt, analysiert, ergonomisch bewertet und optimiert werden.

Beschreibung ...

Beschreibung ...

Beschreibung ...